In einem Umfeld, in dem Effizienz, Leistung und Anpassungsfähigkeit strategische Anforderungen sind, stellt die Fähigkeit, kundenspezifische Elektromotoren zu entwerfen und zu produzieren, einen konkreten Wettbewerbsvorteil für viele Industrieunternehmen dar.

Von der Massenproduktion zur "wertorientierten" Produktion: ein Paradigmenwechsel

Im Laufe des 20. Jahrhunderts hat die Fertigungsindustrie Produktionslogiken übernommen, die auf Standardisierung, hohen Stückzahlen und der Senkung der Stückkosten ausgerichtet waren.

Mit der technologischen Weiterentwicklung und der steigenden Komplexität der Anwendungen haben Unternehmen jedoch ihren Ansatz überdacht.

Heute spricht man vom Paradigma "Losgröße 1": die Fähigkeit, jedes einzelne Teil maßgeschneidert zu produzieren, auch in kleinen Stückzahlen, ohne Effizienzverluste.

Dies hat zu einem grundlegenden Wandel geführt, bei dem der Wert nicht nur im Produkt liegt, sondern in der Fähigkeit, es perfekt an die Anforderungen des Kunden anzupassen.

Im Bereich der Elektromotoren beschränkt sich die Individualisierung nicht auf ästhetische oder oberflächliche Anpassungen.

Es geht um funktionale Anpassung: Leistung, Abmessungen, Befestigungssystem, Umgebungsbeständigkeit, Schutzart IP, Isolationsklasse, internationale Normen und sogar die Integration von Sensoren oder digitalen Schnittstellen.

Dies ermöglicht die Herstellung von Motoren, die genau auf die mechanischen und umweltbedingten Anforderungen des Endkunden abgestimmt sind, wodurch Anpassungskosten reduziert und die Gesamteffizienz des Systems verbessert werden.

Die Wahl eines individuell angepassten Elektromotors bedeutet: höhere Energieeffizienz, geringerer Platzbedarf, schnellere Installationszeiten, weniger Montagefehler, bessere Integration in bestehende Systeme.

Es bedeutet auch, in eine technische Partnerschaft zu investieren, bei der der Lieferant ein integraler Bestandteil des Engineering-Prozesses des Kunden wird.

Dies schafft gemeinsamen Wert und Kundenbindung.

Unternehmen, die maßgeschneiderte Lösungen einsetzen, sind heute widerstandsfähiger und bereit, auf stark fragmentierte und sich wandelnde Märkte zu reagieren.

Die maßgeschneiderte Konstruktion nach Seipee

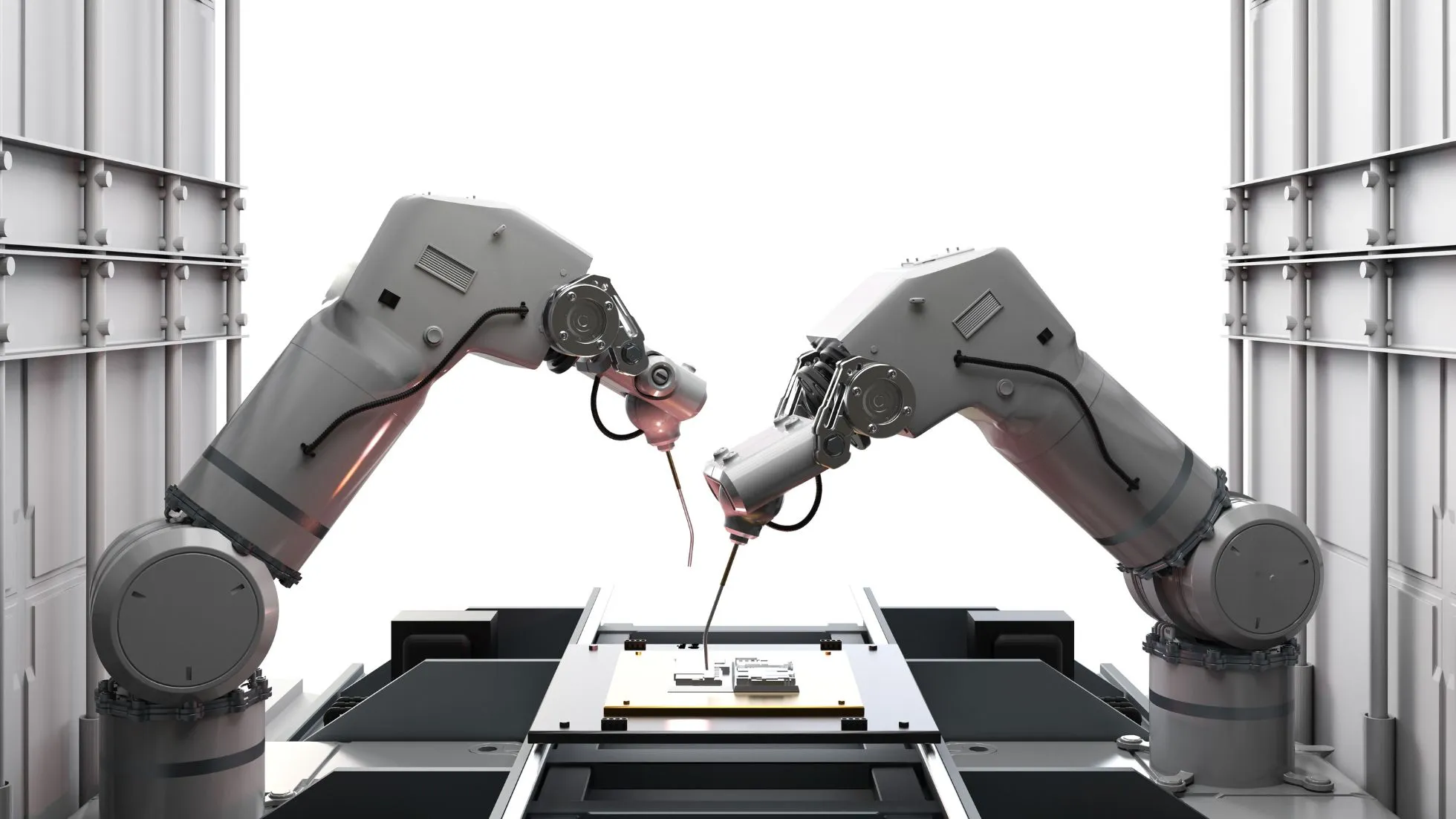

Seipee hat einen hochstrukturierten technischen Prozess für das Management von kundenspezifischen Projekten entwickelt: von der Erfassung der technischen Anforderungen über die Analyse der Einsatzbedingungen bis hin zu 3D-Konstruktion, Test und Industrialisierung.

Das technische Team arbeitet im Co-Design mit dem Kunden, oft direkt mit der F&E-Abteilung oder dem technischen Büro des Auftraggebers.

Ziel ist es, einen Motor zu schaffen, der genau den geforderten Spezifikationen entspricht, Kompromisse minimiert und die Gesamtleistung der Anwendung erhöht.

Die Individualisierung wird besonders in technisch anspruchsvollen Bereichen geschätzt, wie Industrieautomation, Verpackung, Lebensmittel- & Getränkeindustrie, Dosieranlagen, Hebe- und Lüftungssysteme, Kunststoffextrusion und vielen weiteren Nischen.

Ein konkretes Beispiel ist die Konstruktion von Flachmotoren für kompakte Verpackungslinien oder hochbeständige Motoren für ATEX-Umgebungen oder feuchte, staubige oder stark gereinigte Bereiche.

Die Möglichkeit, die Leistung an Umgebung und Maschine anzupassen, ist ein entscheidender Erfolgsfaktor.

Entgegen der landläufigen Meinung führt Individualisierung nicht zwangsläufig zu deutlich höheren Kosten.

Dank Erfahrung und verwalteter Stückzahlen kann Seipee die Produktion auch spezieller Motoren optimieren, mit verkürzten Produktionszyklen und niedrigen Kosten.

Darüber hinaus ist der ROI für den Kunden deutlich: geringere Stillstandzeiten, niedrigere Wartungskosten, höhere Energieeffizienz und in vielen Fällen steuerliche Vorteile im Zusammenhang mit Innovation.

Gut geplante Individualisierung ist somit eine nachhaltige und strategische Investition.

Individualisierung als Hebel für Industrie 5.0

Industrie 5.0 erfordert intelligente, interoperable und in digitale Architekturen integrierbare Komponenten.

Individualisierung ermöglicht es einem Motor, sich nicht nur an mechanische, sondern auch an digitale Spezifikationen anzupassen: Encoder, Sensoren, prädiktive Überwachungssysteme, IIoT-Konnektivität, Kompatibilität mit Industrieprotokollen (Modbus, Profinet, CANopen, etc.).

Seipee entwickelt Lösungen, die mit dem Fabrikökosystem kommunizieren und sich in Smart Manufacturing-Logiken integrieren.

Maßgeschneiderte Motoren bedeuten weniger Abfall, geringere Überdimensionierung und bessere Ressourcennutzung.

Dies führt zu geringerem Energieverbrauch, längerer Lebensdauer, reduzierter Umweltbelastung und optimierter Recyclingfähigkeit.

Darüber hinaus können Kunden Materialien oder technische Lösungen mit geringer Umweltbelastung anfordern, im Einklang mit ihren ESG-Richtlinien.

Individualisierung ist somit ein wesentlicher Bestandteil des Übergangs zu einer nachhaltigeren Industrie.

Die Zukunft der Individualisierung liegt in intelligenten Konfiguratoren, KI-gestütztem Design, Additive Manufacturing für Rapid Prototyping und digitalen Technologien für das Produktlebenszyklus-Management.

Seipee investiert in die Digitalisierung der Prozesse, um die Time-to-Market zu verkürzen und die Reaktionsfähigkeit auf Kundenbedürfnisse zu erhöhen.

Die nächste industrielle Revolution wird nicht aus identischen Automaten bestehen, sondern aus intelligenten, modularen Lösungen, die perfekt auf die realen Bedürfnisse der Industrie abgestimmt sind.