Dans un contexte où l’efficacité, la performance et l’adaptabilité sont des exigences stratégiques, la capacité de concevoir et produire des moteurs électriques personnalisés représente un avantage concurrentiel concret pour de nombreuses entreprises industrielles.

De la production de masse à la production « à valeur ajoutée » : un changement de paradigme

Au cours du XXe siècle, l’industrie manufacturière a adopté des logiques de production orientées vers la standardisation, la production en grande série et la réduction des coûts unitaires.

Cependant, l’évolution technologique et la complexité croissante des applications ont poussé les entreprises à revoir leur approche.

Aujourd’hui, on parle du « lot unitaire » comme paradigme productif : la capacité de produire sur mesure chaque pièce individuellement, même en faibles volumes, sans perdre en efficacité.

Cela a entraîné un changement fondamental, où la valeur ne réside pas seulement dans le produit, mais dans la capacité à l’adapter parfaitement aux besoins du client.

Dans le secteur des moteurs électriques, la personnalisation ne se limite pas à l’adaptation esthétique ou superficielle.

Il s’agit de personnalisation fonctionnelle : puissance, encombrements, système de fixation, résistance aux environnements, degré de protection IP, classe d’isolation, normes internationales et même intégration avec capteurs ou interfaces numériques.

Cela permet de réaliser des moteurs parfaitement alignés sur les besoins mécaniques et environnementaux du client final, réduisant les coûts d’adaptation en aval et améliorant l’efficacité globale du système.

Choisir un moteur électrique personnalisé signifie : meilleure efficacité énergétique, encombrement réduit, temps d’installation plus courts, réduction des erreurs lors du montage, meilleure intégration avec les systèmes existants.

Mais cela signifie aussi investir dans un partenariat technique, où le fournisseur devient une partie intégrante du processus d’ingénierie du client.

Cela génère une valeur partagée et une fidélisation.

Les entreprises qui adoptent des solutions sur mesure sont aujourd’hui plus résilientes et capables de répondre à des marchés fortement fragmentés et en évolution.

La conception sur mesure selon Seipee

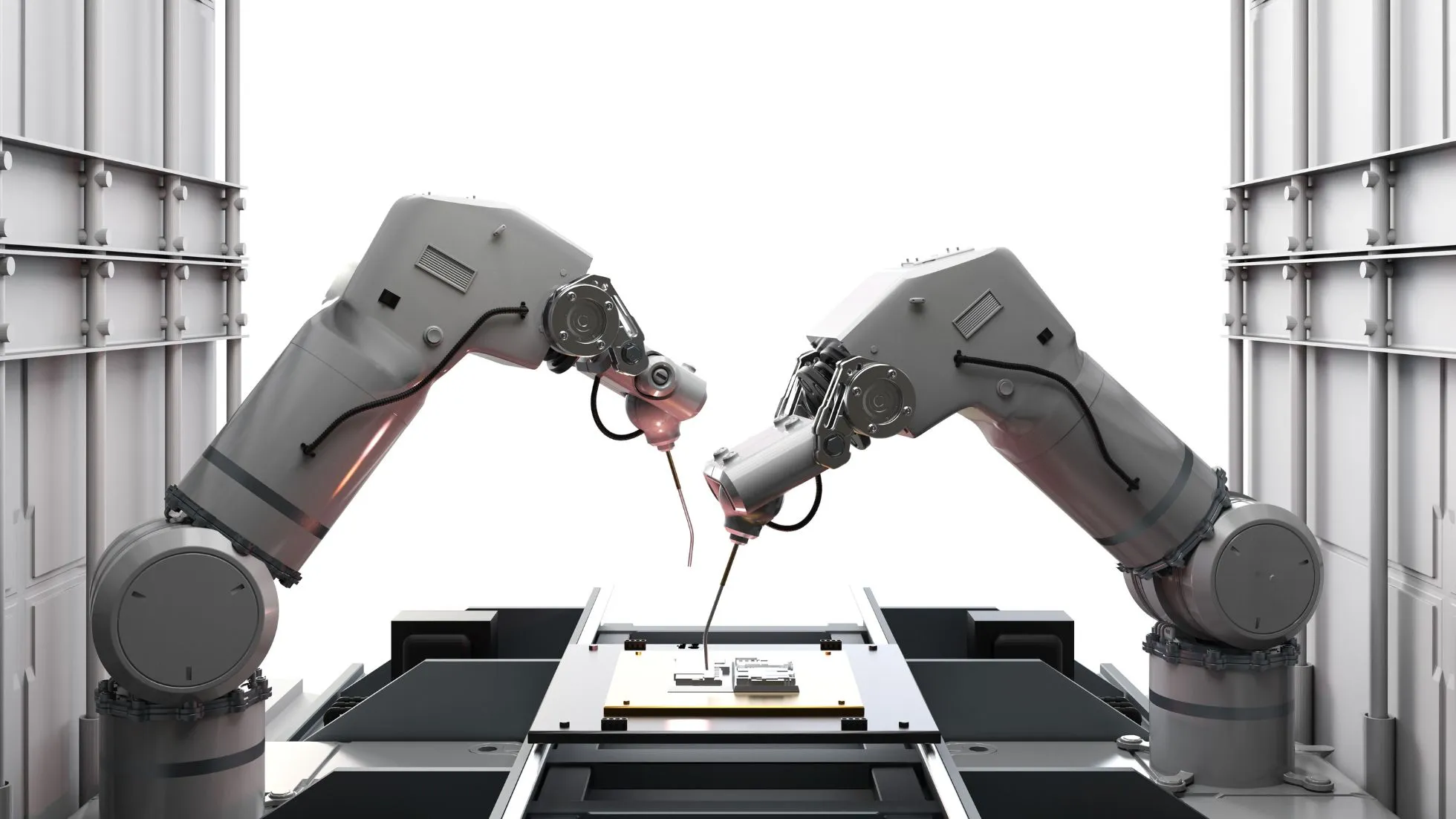

Seipee a développé un processus technique hautement structuré pour la gestion des projets sur mesure : de la collecte des exigences techniques à l’analyse des conditions d’utilisation, jusqu’à la conception 3D, les tests et l’industrialisation.

L’équipe technique travaille en co-design avec le client, souvent en interface directe avec le département R&D ou le bureau technique de l’entreprise.

L’objectif est de créer un moteur qui réponde précisément aux spécifications demandées, réduisant les compromis et augmentant la performance globale de l’application.

La personnalisation est particulièrement appréciée dans les secteurs à forte technicité, tels que l’automatisation industrielle, le packaging, l’alimentaire et les boissons, les systèmes de dosage, le levage, la ventilation, l’extrusion plastique et de nombreuses autres niches.

Un exemple concret est la conception de moteurs à profil bas pour des lignes d’emballage compactes, ou de moteurs à haute résistance pour des environnements ATEX ou exposés à l’humidité, aux poussières ou aux lavages intensifs.

La possibilité de moduler les performances en fonction de l’environnement et de la machine est un facteur clé de succès.

Contrairement aux idées reçues, la personnalisation n’entraîne pas nécessairement une augmentation significative des coûts.

Grâce à l’expérience et aux volumes gérés, Seipee est capable d’optimiser la production même pour des moteurs spéciaux, avec des cycles de production réduits et des coûts maîtrisés.

De plus, le ROI pour le client est évident : réduction des temps d’arrêt, coûts de maintenance réduits, meilleure efficacité énergétique et, dans de nombreux cas, avantages fiscaux liés à l’innovation.

La personnalisation, si elle est bien planifiée, est un investissement durable et stratégique.

La customisation comme levier pour l’industrie 5.0

L’industrie 5.0 nécessite des composants intelligents, interopérables et intégrables dans des architectures numériques.

La personnalisation permet à un moteur de s’adapter non seulement aux spécifications mécaniques, mais aussi aux spécifications numériques : encodeurs, capteurs, systèmes de surveillance prédictive, connectivité IIoT, compatibilité avec les protocoles industriels (Modbus, Profinet, CANopen, etc.).

Seipee développe des solutions conçues pour communiquer avec l’écosystème de l’usine et s’intégrer dans des logiques de smart manufacturing.

Des moteurs conçus sur mesure signifient moins de gaspillage, moins de surdimensionnement et une utilisation optimisée des ressources.

Cela se traduit par une consommation énergétique réduite, une durée de vie prolongée, un impact environnemental moindre et une possibilité de recyclage optimisée.

De plus, les clients peuvent demander des matériaux ou solutions techniques à faible impact environnemental, conformément à leurs politiques ESG.

La customisation est donc un élément clé de la transition vers une industrie plus durable.

L’avenir de la customisation passe par des configurateurs intelligents, l’IA appliquée à la conception, la fabrication additive pour le prototypage rapide et les technologies numériques pour la gestion du cycle de vie du produit.

Seipee investit dans la numérisation des processus pour réduire le time-to-market et augmenter la réactivité aux besoins du client.

La prochaine révolution industrielle ne sera pas faite d’automates indistincts, mais de solutions intelligentes, modulaires et parfaitement adaptées aux besoins réels de l’industrie.